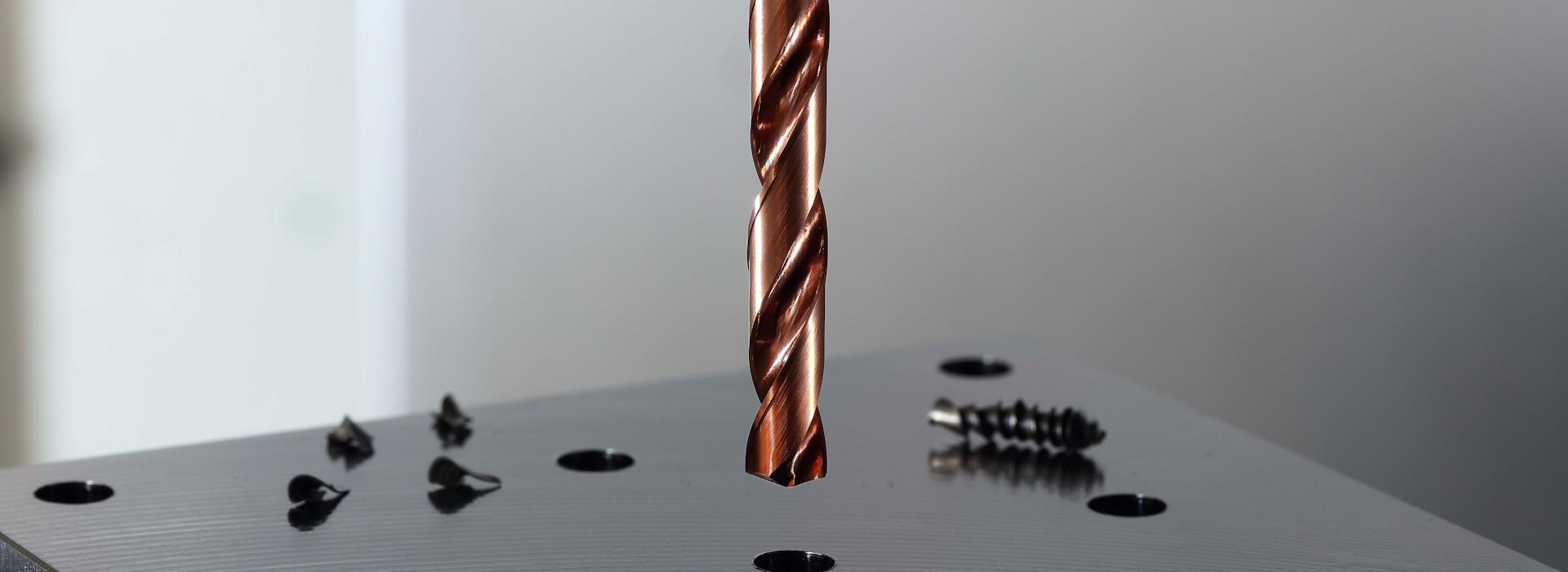

超硬コーティングソリッドドリル KDA

多様な穴あけ加工でコスパ向上。KDA の色々な使い方

切削加工で頻繁に使用される穴あけドリルには、多様な加工用途に対応できる汎用性が求められます。ここでは、京セラのソリッドドリル KDA の優れたコストパフォーマンスと、多様な活用例を紹介します。

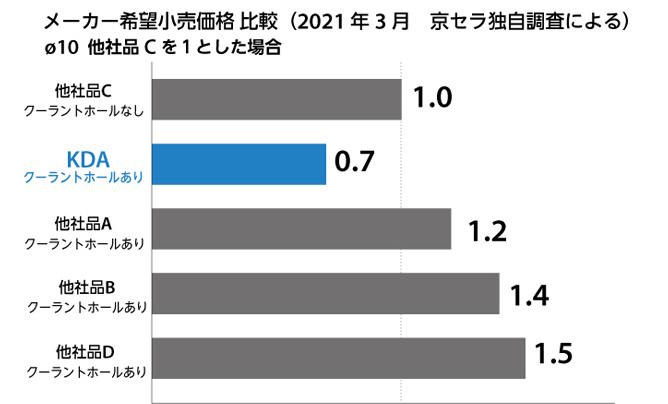

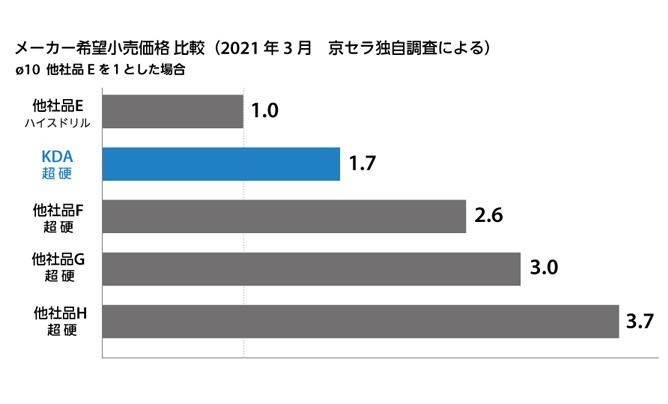

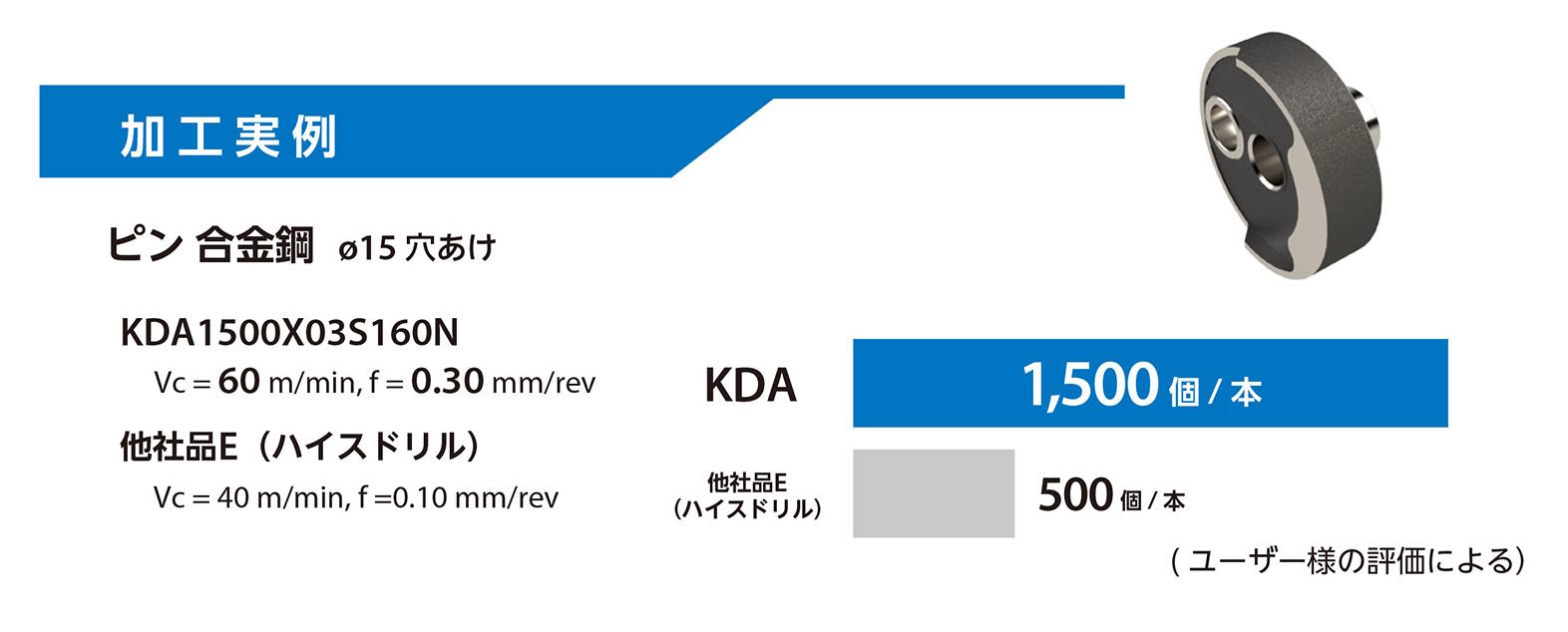

KDAの最大の特長は、優れたコストパフォーマンスです。価値あるプライスで、優れた加工性能を実現します。KDA活用によるコストダウン例を紹介します。

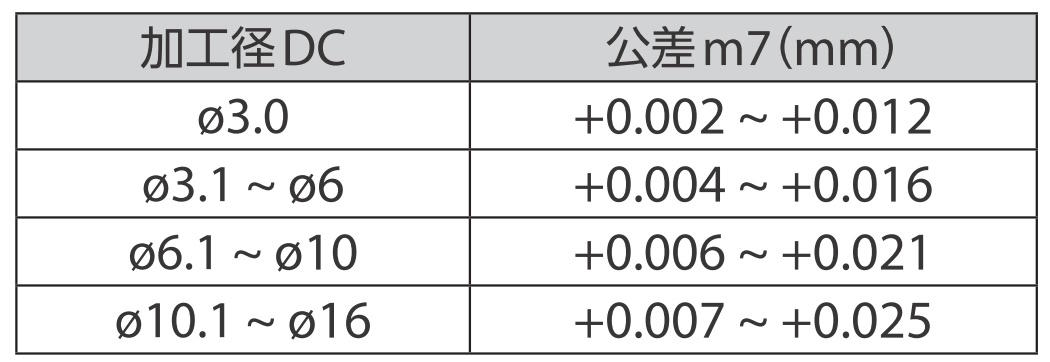

KDA の加工径DCはプラス公差(m7)となっています。日本国内のソリッドドリルは、加工径DCはマイナス公差であることが一般的ですが、KDA は多くのマイナス公差ドリルと同様に高精度な加工が可能です。

KDA の加工径公差

加工実例 (ユーザー様の評価による)

このように、コストパフォーマンスに優れ、精度もハイレベルなKDA。ここからは、KDAを用いた様々な活用例を紹介します。

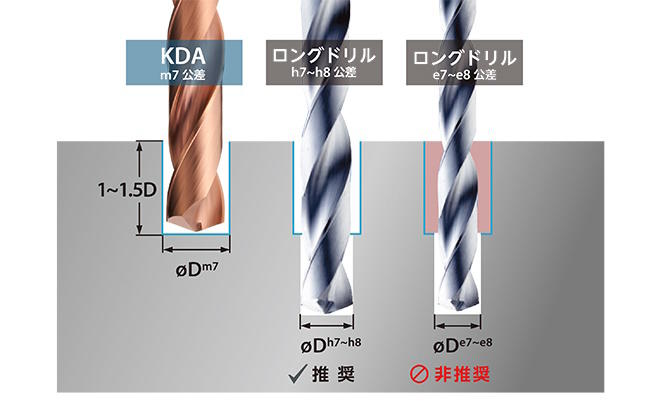

ロングドリルで10D以上の深穴を加工する場合は、事前に1D~1.5D程度のガイド穴を加工する必要があります。プラス公差のKDA は、ガイド穴を加工するパイロットドリルとしても使用可能です。

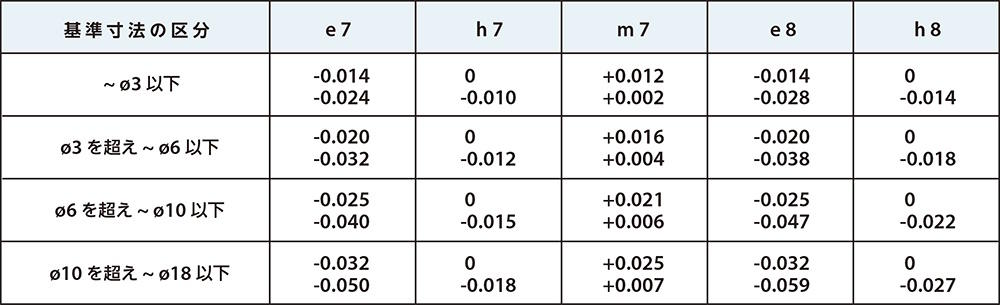

KDAをパイロットドリルとして使用する場合は、ロングドリルの公差設定をご確認ください。ロングドリルがh7~h8公差の場合は問題なくKDAを使用することができます。ロングドリルがe7~e8公差の場合は、穴径の段差が大きくなるためKDAは推奨しません。

公差一覧

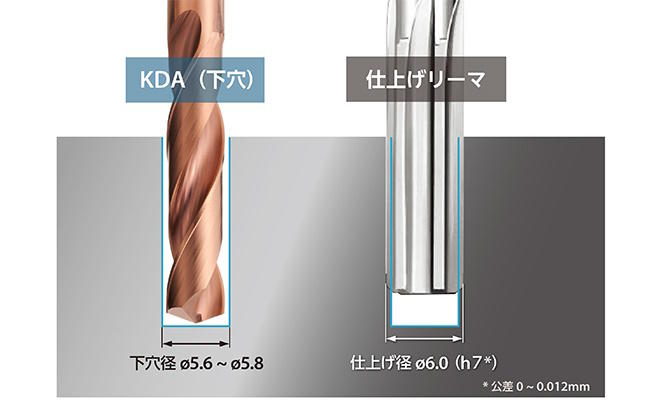

はめあい公差がある穴の多くは、リーマによる仕上げ工程があります。KDA は、リーマの下穴加工にもご使用いただけます。

リーマ加工の取り代は0.2 ~ 0.4 mm の範囲で設定されることが一般的です。したがって、下穴加工に使用するドリルは、仕上げ径より0.2 ~ 0.4 mm 小さい加工径を選定するのが適切です。例えば、穴の仕上げ径がφ6の場合、下穴用ドリル の加工径はφ5.6 ~ φ5.8 となります。このとき、下穴用ドリルの加工径DCはプラス公差でもマイナス公差でも問題ありません。リーマによる仕上げ工程があるためです。

コストパフォーマンスに優れ、多様な加工で活躍するKDA。充実のレパートリーで様々な加工ニーズに対応します。