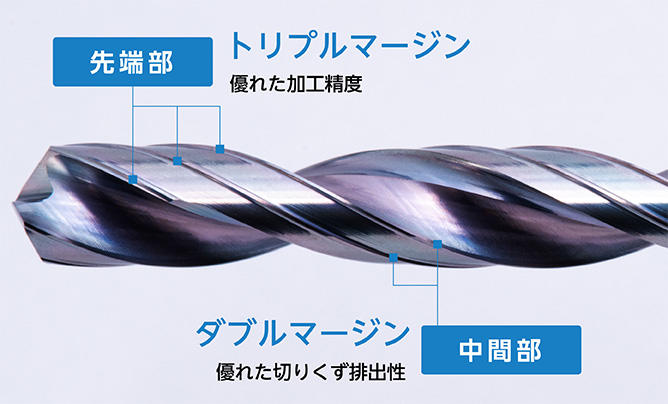

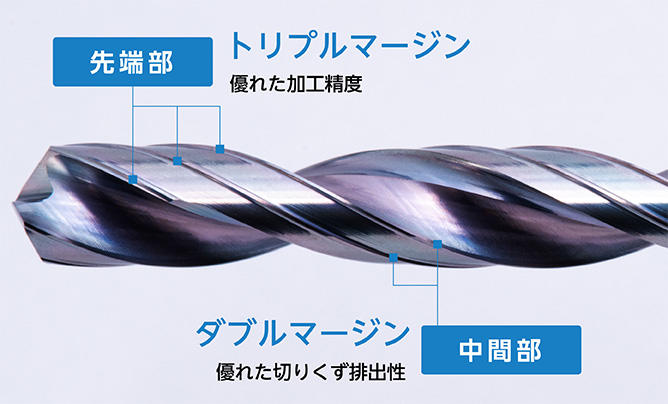

高精度かつ安定加工。新発想「トリプル&ダブルマージン」

安定した穴あけ加工を実現するには、加工精度や切りくず処理など様々な課題をクリアする必要があります。加工精度を向上するために、穴を支持する機能を持つマージンを2組設けたダブルマージン仕様のドリルも多く見られます。

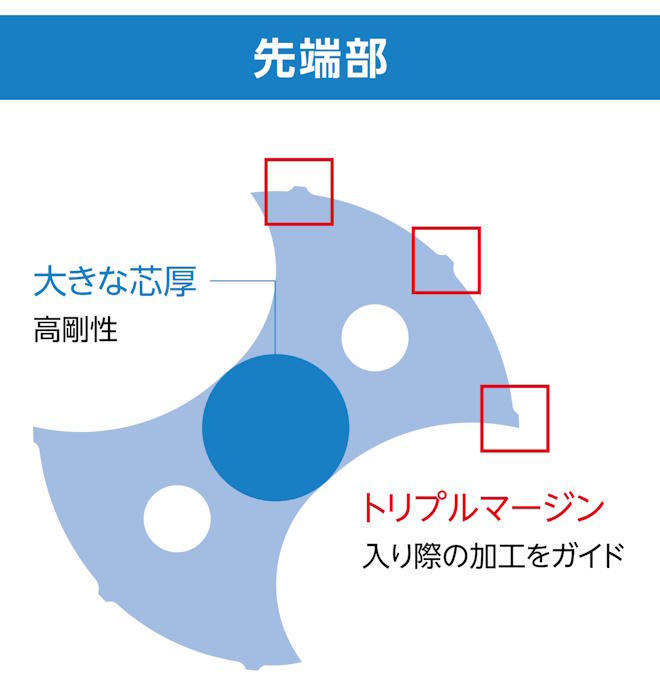

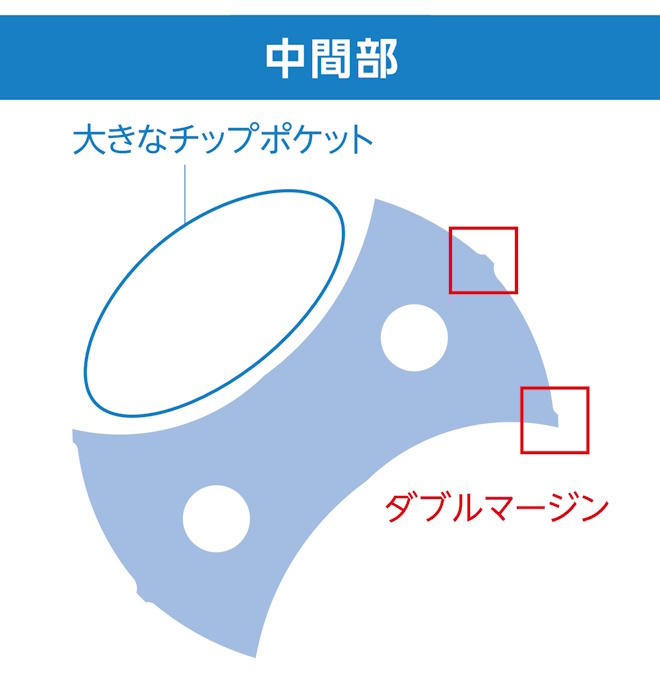

KDA Mini は、穴あけ加工のさらなる安定性を追求し、新発想「トリプル&ダブルマージン」を採用(※1)。先端部はトリプルマージン、中間部はダブルマージンの特殊形状になっています。

切削抵抗が大きく工具の振れが発生しやすい入り際では、先端部のトリプルマージンが効果を発揮。3組のマージンが穴を支持し加工をガイドすることで、加工精度がさらに向上します。一方、切りくず排出が難しくなる中間部にはダブルマージンを採用。切りくず排出スペースを大きく確保し、切りくずトラブルを抑制します。

先端部のトリプルマージン、中間部のダブルマージンを組み合わせた「トリプル&ダブルマージン」で、高精度かつ安定加工を実現します。

※1. Type C (クーラントホールあり) のみ

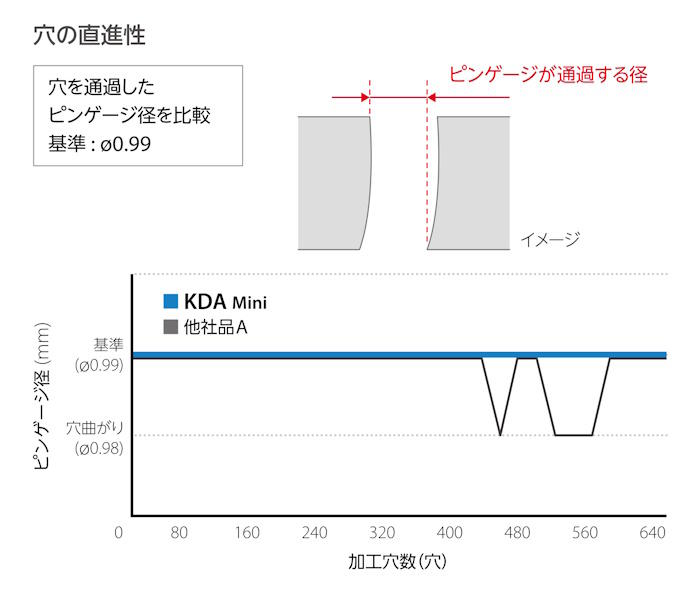

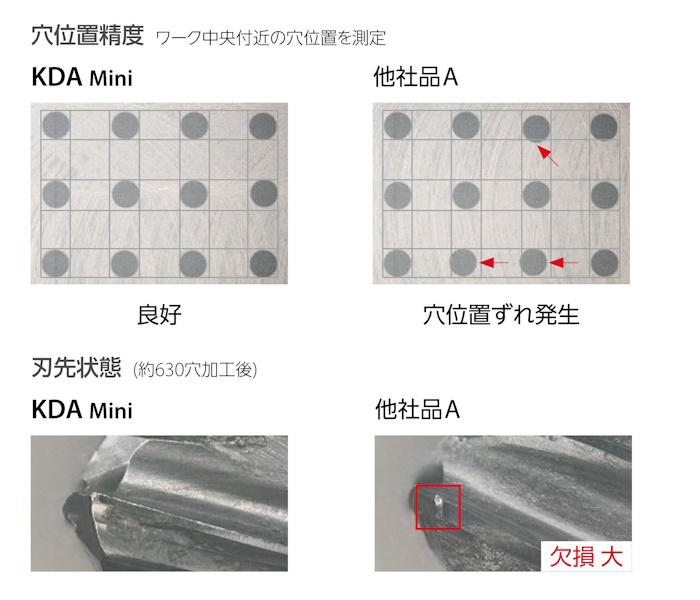

加工深さ8Dで高精度。穴曲がり・穴位置ずれを抑制

S50C 加工精度比較 (当社比較)

切削条件: n = 12,000 min-1 (Vc = 38 m/min), Vf = 420 mm/min (f = 0.035 mm/rev), 加工径 ø1 加工深さ 8 mm Wet (内部給油)

さらなる長寿命へ。新コーティング「MEGACOAT NANO EX」

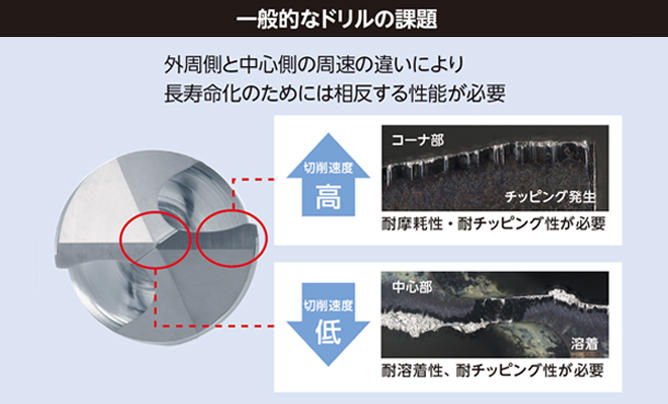

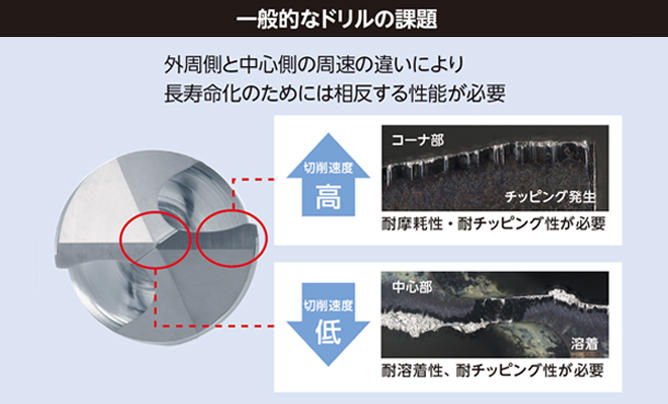

ドリルの課題:長寿命化のためには相反する性能が必要

ドリルの長寿命化への課題のひとつに、"ドリル外周側と中心側で切削速度が違うこと"が挙げられます。

外周側では切削速度が高く、摩耗の進行が早くなります。一方、中心付近では切削速度が低くなるため、溶着が発生しやすくなります。つまりドリルの長寿命化のためには、耐摩耗性と耐溶着性、さらに耐チッピング性といった相反する性能を兼ね備える必要があります。

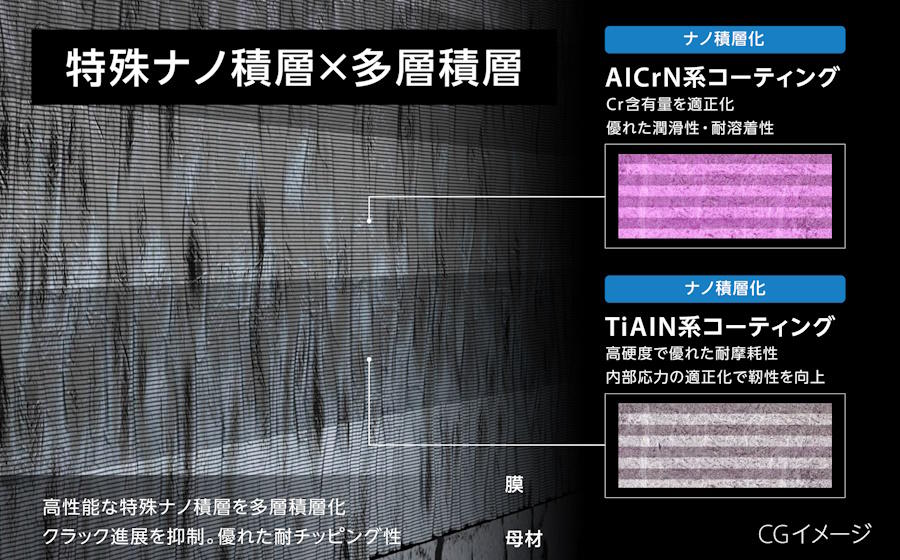

MEGACOAT NANO EX で長寿命加工を実現

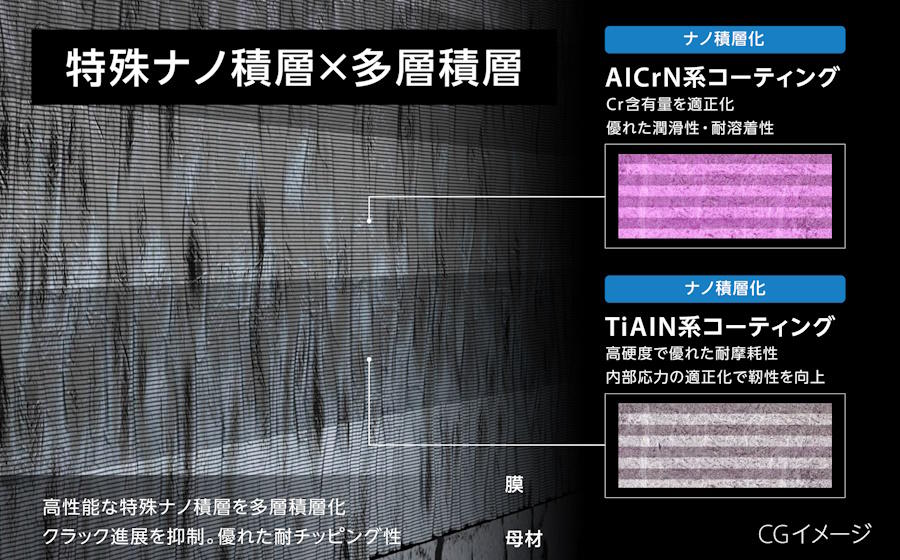

そのような課題を解決するのが、新コーティング MEGACOAT NANO EX です。新開発「ダブル積層技術」で耐摩耗性と耐欠損性を両立します。

ポイントは「特殊ナノ積層 × 多層積層」。耐摩耗性・耐溶着性に優れた2種類の特殊ナノ積層を搭載。さらに、それらを多層積層化することで、クラック進展を抑制し、耐チッピング性をさらに向上します。

2種類の特殊ナノ積層を多層積層化する「ダブル積層技術」で、耐摩耗性・耐溶着性・耐チッピング性を高次元で実現。さらなる長寿命加工を実現します。

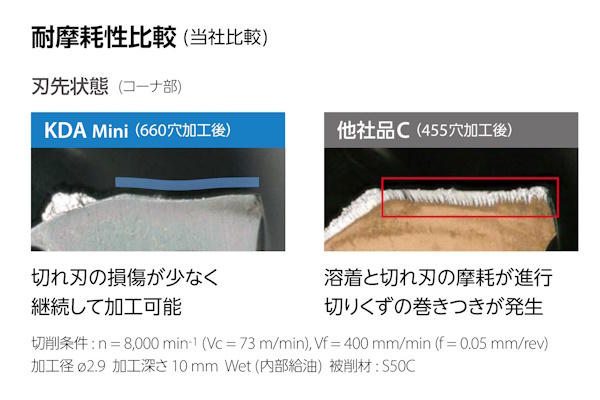

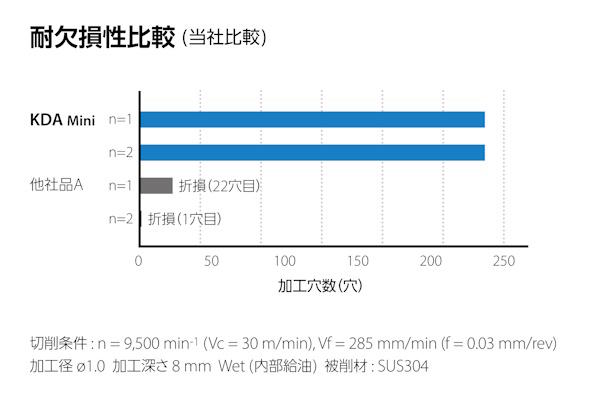

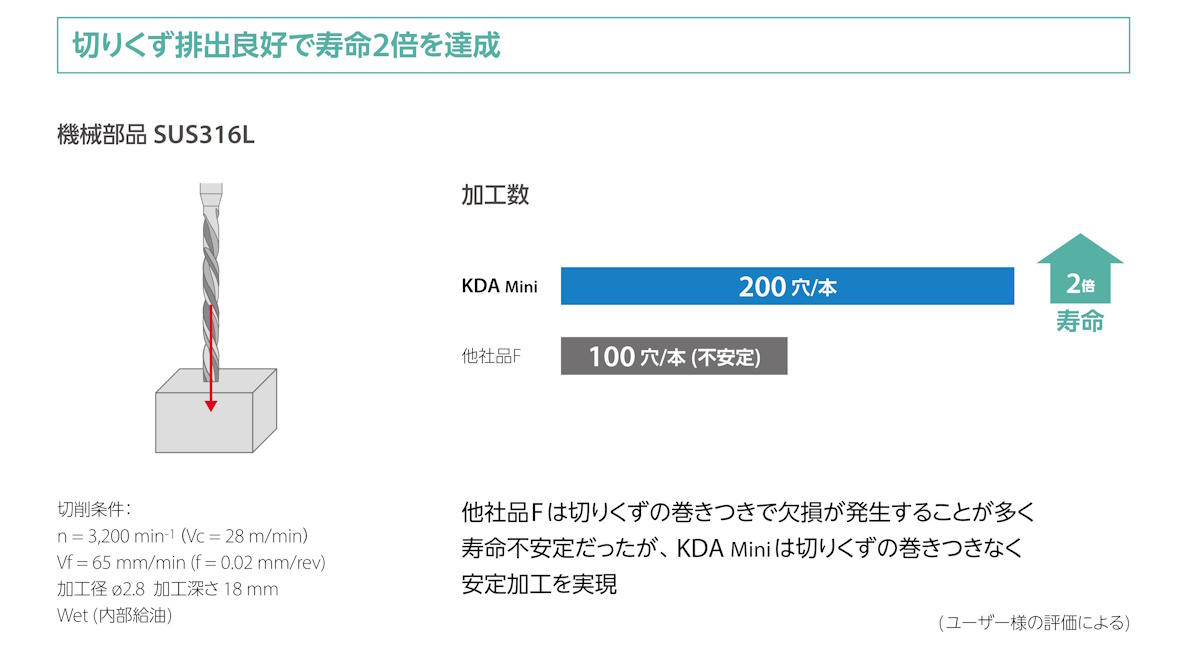

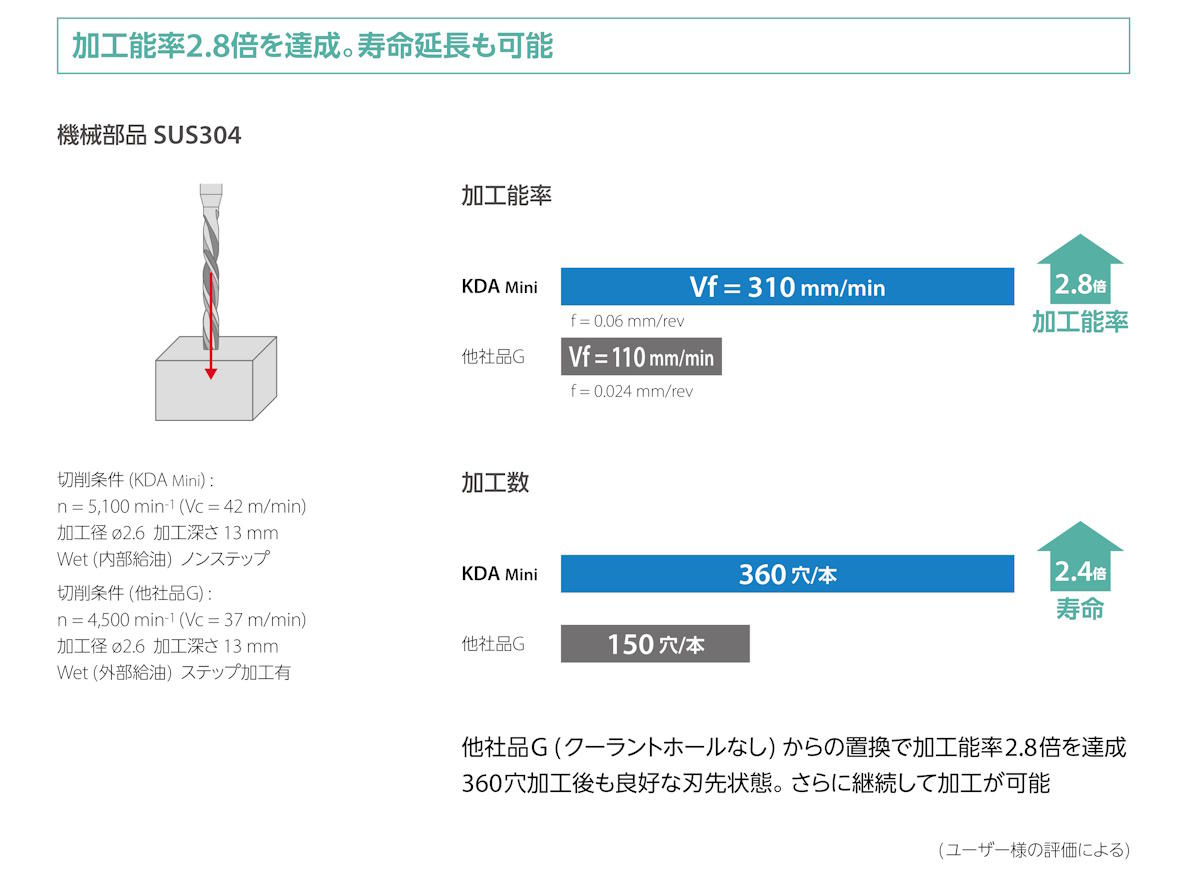

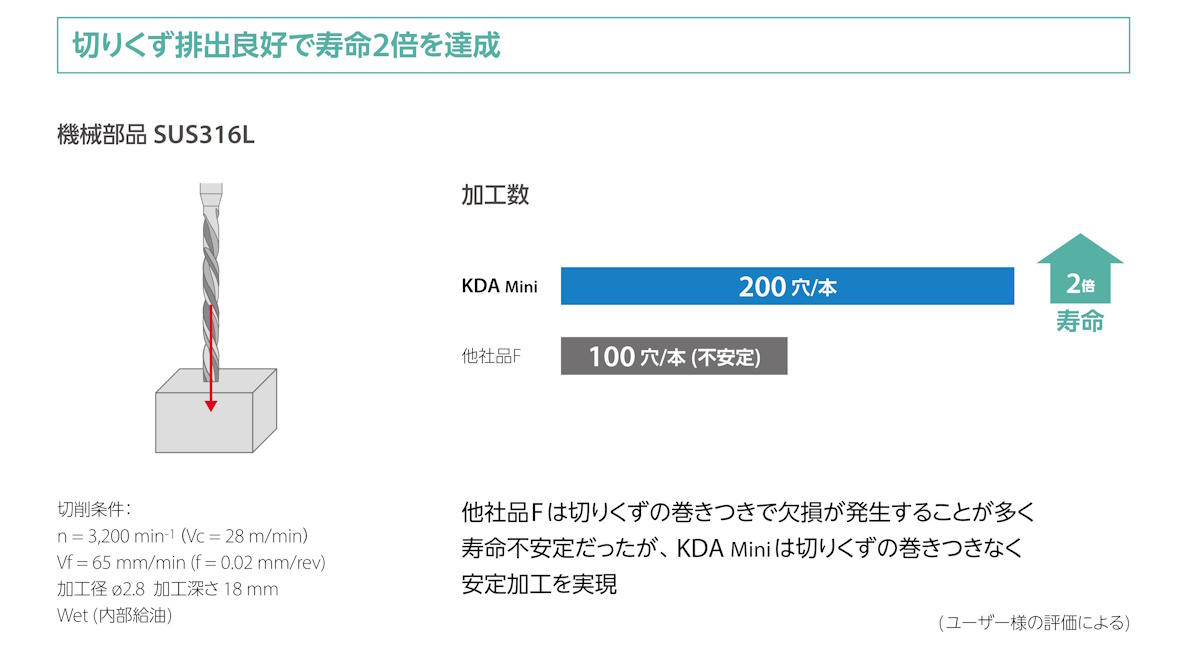

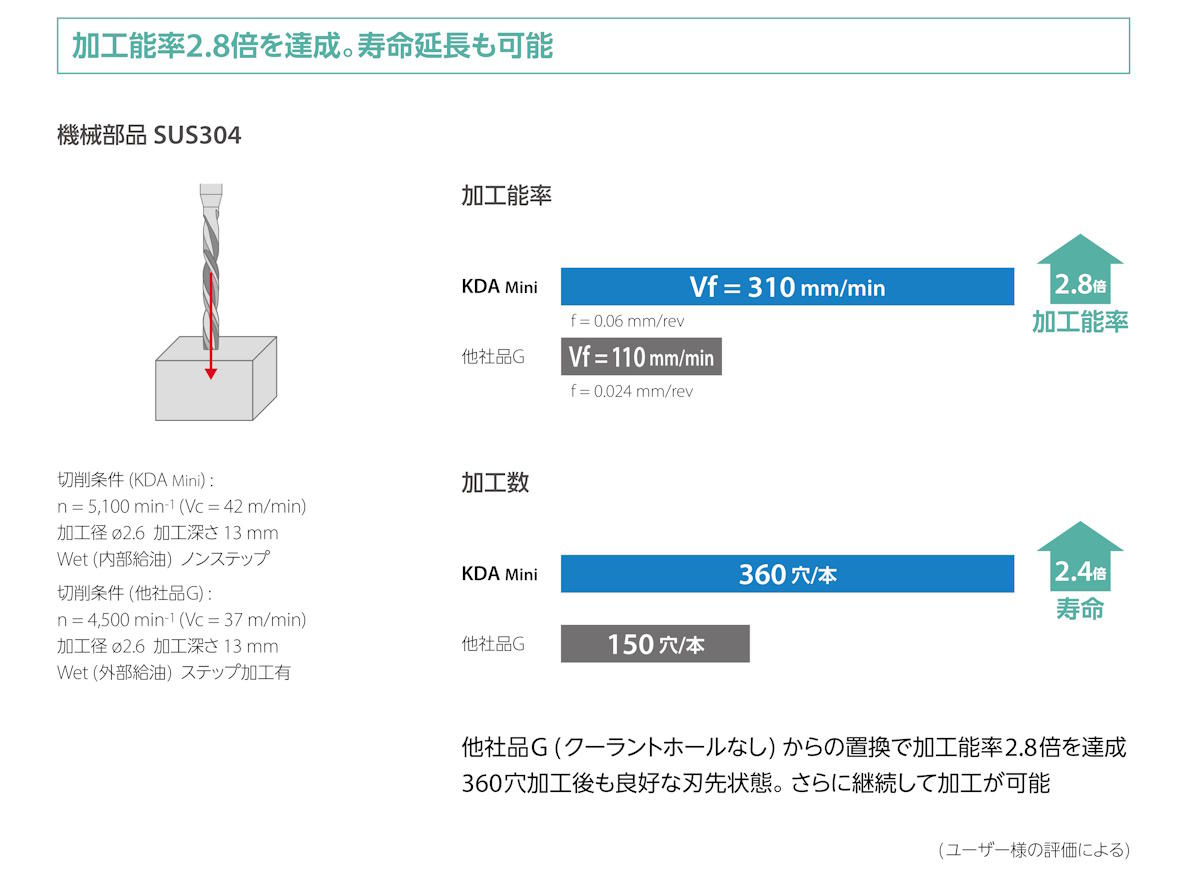

加工実例

実際のお客様による改善事例を紹介。新形状「トリプル&ダブルマージン」と新コーティング「MEGACOAT NANO EX」の組み合わせで、長寿命・安定加工を達成しました。

ラインナップ

カタログPDF(1MB)

画像にキャプションが入る場合のイメージです。画像にキャプションが入る場合のイメージです。画像にキャプションが入る場合のイメージです。画像にキャプションが入る場合のイメージです。

高送り×高切込みの条件下では当然、切削抵抗が大きくなるため、びびりや欠損のリスクが高くなる。そのため、従来高送り工具は、各サイズともに等高線加工時の削り残しに配慮しつつも高い加工能率を発揮できるバランスを求めた結果、最大縦切込み量が低めに設定されており、各社同様の設定となっている。

モーダル2

高送り×高切込みの条件下では当然、切削抵抗が大きくなるため、びびりや欠損のリスクが高くなる。そのため、従来高送り工具は、各サイズともに等高線加工時の削り残しに配慮しつつも高い加工能率を発揮できるバランスを求めた結果、最大縦切込み量が低めに設定されており、各社同様の設定となっている。