低抵抗設計で

優れた穴精度を実現

低抵抗設計で穴精度を向上

低抵抗設計で穴精度を向上

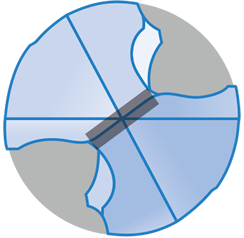

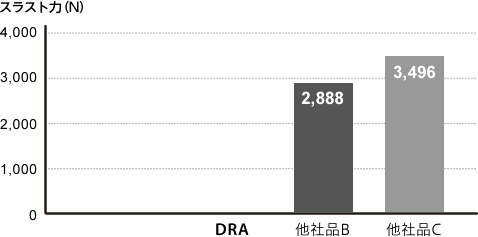

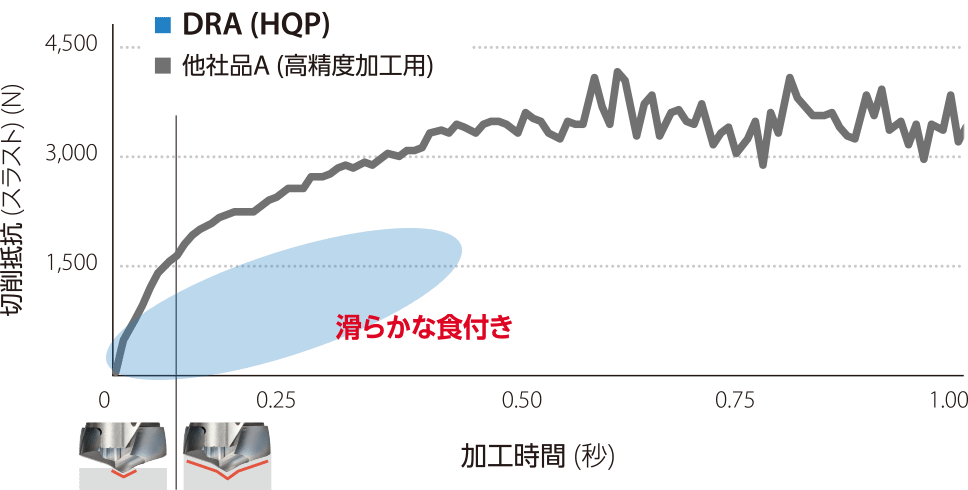

特殊チゼル形状を採用したS字曲線切れ刃により、スラスト力を低減しワーク食いつき時の振動を抑制

-

DRA

-

一般的なドリル

切削条件:Vc=120m/min, f=0.25mm/rev

加工径φ14, 加工深さ 45mm, Wet 被削材:S50C

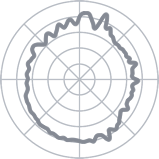

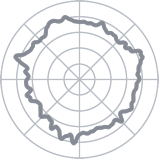

ホルダ芯厚が厚く、たわみを抑制

ホルダ芯厚が厚く、たわみを抑制

他社品Aと比較し約20%芯厚を大きくする事でたわみを抑制し穴径精度を向上

-

DRA

-

他社品A

-

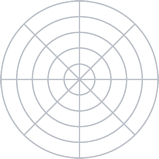

DRA

-

他社品D

-

他社品E

| 真円度 | 18.7μm | 31.1μm | 27.3μm |

|---|---|---|---|

| 円筒度 | 23.6μm | 34.3μm | 30.1μm |

切削条件:Vc=120m/min, f=0.3mm/rev

加工径φ14, 測定位置55mm, Wet 被削材:S50C

切りくずを細かく分断

切りくずを細かく分断

深穴加工でも優れた切りくず排出

シンニングの最適化により安定した切りくず排出

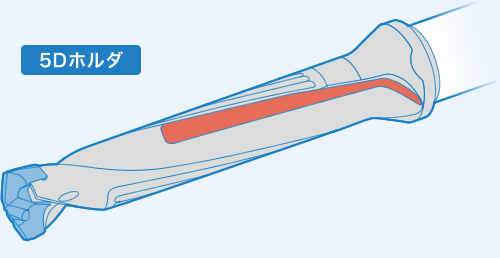

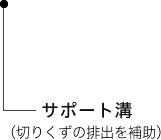

ホルダ後端面を広げたサポート溝(5D、8D)の働きにより、

切りくずをスムースに排出

加工深さ:70mm, Wet 被削材:SUS304

簡単チップ交換

簡単チップ交換

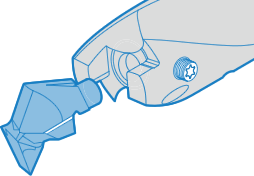

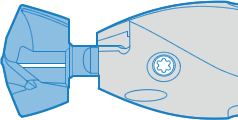

止めねじを取り外す事無くチップ交換が可能

-

ねじを取り外す事無く

チップ挿入が可能 -

チップの白いガイドラインを

ねじ位置に合わせ挿入 -

レンチで止めねじを

締め付けて固定

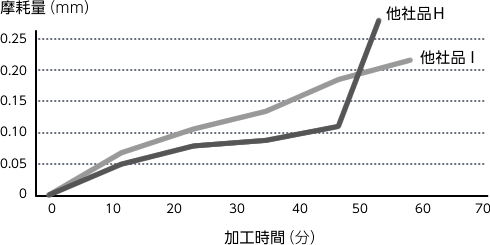

多様な被削材で長寿命・安定加工

多様な被削材で長寿命・安定加工

第1推奨材種

MEGACOAT NANO PR1535は、高靭性母材と特殊ナノ積層コーティングの組み合わせで、鋼からステンレス鋼まで優れた性能を発揮

切削条件:Vc=60m/min, f=0.2mm/rev, 加工径φ14, 加工深さ:70mm, Wet 被削材:SUS304

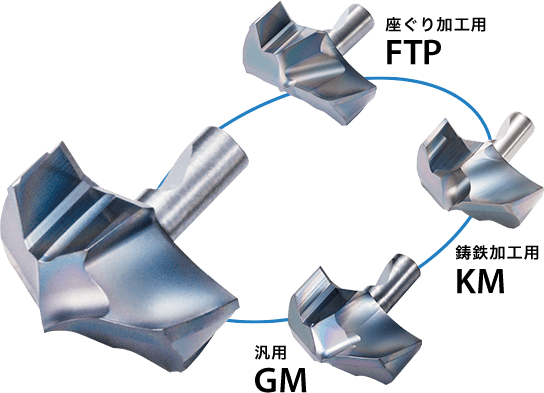

加工に合わせて選べる

加工に合わせて選べる

4種のチップ

それぞれの加工に適した設計で、加工能率・穴精度を向上

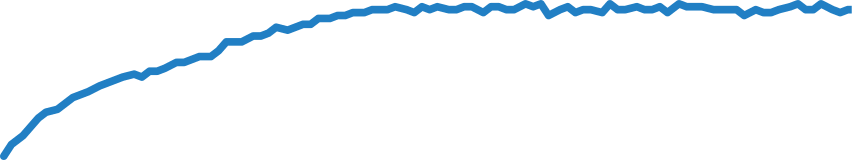

マシニングセンタでも、旋盤でも、

高い求心性で高精度加工を実現

特殊2段先端角に加え、大きなすくい角、ダブルマージンで工具の振れを抑制し、高精度加工を実現

切削条件:Vc = 100 m/min, f = 0.25 mm/rev, H = 30 mm, Wet 被削材:S50C ø16 (3D)

加工事例

アタッチメント SS400

Vc=70m/min(n=1,240min-1)

f=0.23mm/rev(Vf=285mm/min)

加工深さ100mm

Wet (内部給油)

センタ加工有り

SF25-DRA180M-8

DA1800M-GM PR1535

他社品Jは切りくず詰まりが発生するため、ステップ加工を実施していたが、DRAはステップ加工無しでも切りくず排出が良好

(ユーザー様評価による)

プレート SUS304

Vc=60m/min (n=2,120min-1)

f=0.12mm/rev (Vf=254mm/min)

加工深さ 15mm

Wet(内部給油)

SS16-DRA090M-3

DA0900M-GM PR1535

他社品Kに対しDRAは5倍の寿命向上。また、切削音も小さく加工面も良好で、安定した加工が可能となった

(ユーザー様評価による)